钣金加工企业通常扎根于传统的手工作业,部分加工工艺仍然倚靠手工完成。由于交货时间和价格的竞争压力越来越大,不仅工业4.0时代提出了新要求,新冠疫情对生产也提出了新的挑战。

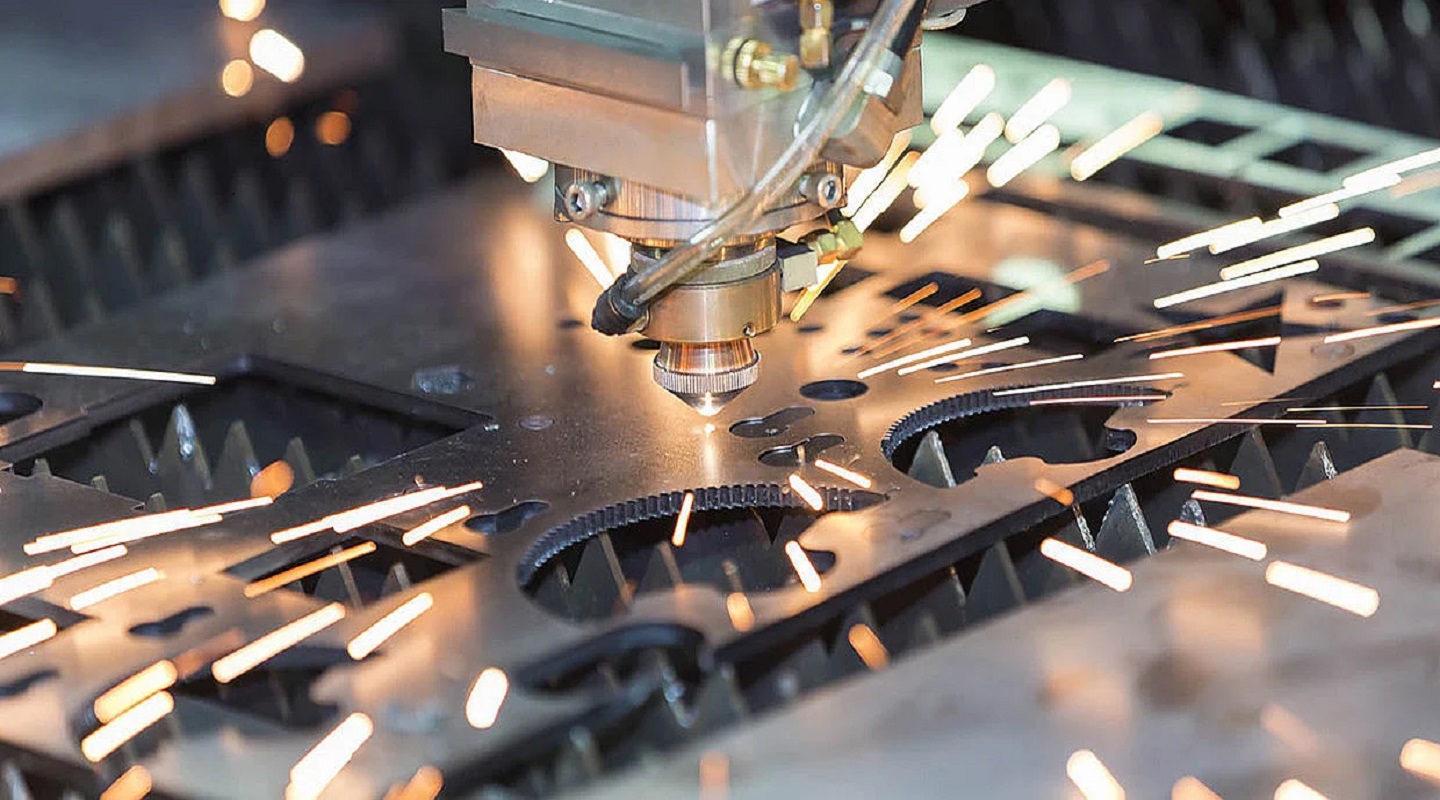

一锤接一锤,锻造工艺的历史走过了几千年的历史。最古老的发现:大约8000年前在安纳托利亚的工匠制作出了第一块铜板。还有更广为人知的由工匠在中世纪中期和晚期用铁皮加工而成的骑士盔甲,在使用水力牵动锤子进行锻造之前,也是让匠人汗流浃背的繁重劳动。工业革命期间,随着金属加工机械步入市场,制造业的效率有了提高。例如,轧制工艺不仅更快速和更经济,同时也提高了产品质量。焊接、切割、折弯、冲压、成型和连接工艺的效率也随之显著提高。当下,业界正为下一步的发展变革 - 数字化而找寻方向。

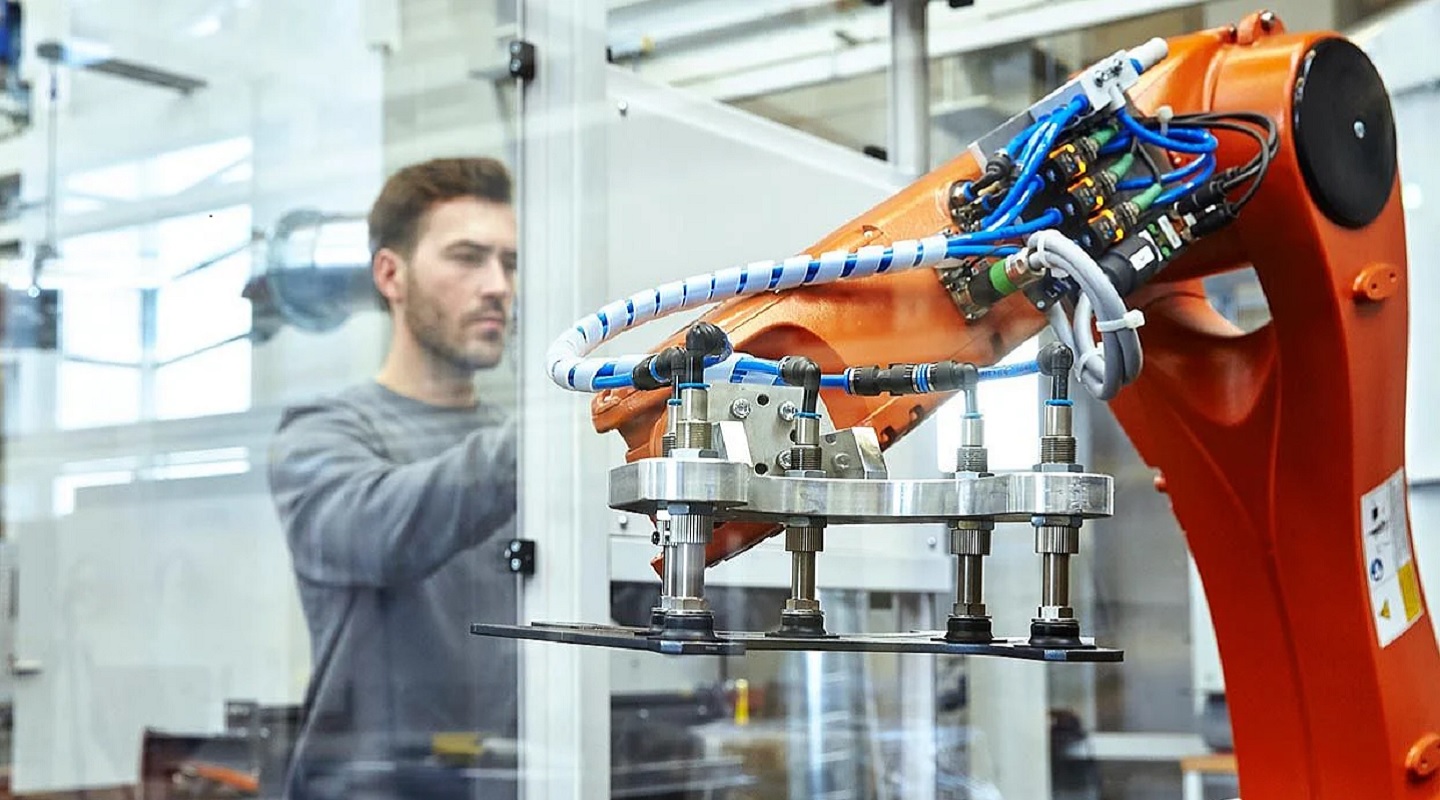

汽车制造业是工业4.0时代的先驱之一,生产自动化程度约为90%,而许多

中小型钣金加工企业仍依靠手工工艺。其中的一个原因在于,与汽车制造业不同,钣金加工厂往往需要加工种类繁多的产品。例如上午制作500个设备框架,下午生产像巧克力块大小的小件产品。

钣金加工中80%的工艺具有优化潜力

根据国际机器人联合会(IFR)的数据,2021年自动化设备制造商每年向全球工厂交付的工业机器人数量达63万台,较2017年的38.1万台是一个飞速的增长。“工业机器人在制造业发展中起着关键作用,” IFR总裁津田淳二说。为此要进一步地开发配备尖端技术的机器人,例如工业图像处理、技能学习和人工智能。“这些技术将有助于提高生产效率并扩展机器人技术的应用领域。”生产技术与自动化研究所(IPA)的一项研究也证实,自动化技术可以释放未开发的潜力,优化钣金生产中80%的工艺。钣金加工行业面临的挑战是寻找经济的自动化解决方案,特别是要针对市场的新要求,例如小批量和急订单。

机器人可以减轻员工劳动强度和降低产品成本

切割、焊接和折弯是钣金加工厂的核心任务,实现这些工艺的自动化可以有效地提高生产率和竞争力,同样在各个加工工位使用机器人装卸零件可以取代原先的手工操作、单调和容易出错的过程。市场上用于矫平和去毛刺的设备,也可以配置机械手来完成零件的装卸。

员工要做的所有工作就只是将切割件托盘放置在设备旁。然后自动加工启动。机械手使用监控眼识别堆叠高度及钣金件的位置。根据重量和尺寸选择零件夹持器,然后将切割件提放到矫平机的进料辊道上。加工完成后,机械手将零件放到另一个托盘上。这种上下料处理的优点在于,加工全程无需人员进行常规搬动,节省下来的人力能够同时间完成其他的生产任务,企业生产力得到提升。

提高效率的另一种方法,是加工区域的串联。比如将几个单机设备串联起来,由一道工序中完成去毛刺、倒圆角、矫平或喷砂处理。员工不必多次放上下料,节省50%以上的工时。由此,单位生产成本大大低于其他工艺方式或手工加工。

数字化对生产力产生积极影响

到目前为止,钣金加工中的各项工艺通常是互不相连的独立解决方案。操作人员必须协调衔接各个工位。工业4.0时代比以往任何时候都需要更大的灵活性和更高的效率,而既费力又不增加价值的劳动对生产率的负面影响越来越大。因此,机器和设备的数字化以及网络化变得非常重要,它可以为企业创造更高的透明度并发掘优化的潜力。

借助这些技术,企业可以收集有关所有设备状态的实时数据,进行主动维护、分析利用率并优化能源成本。越来越多的企业推行数字化技术标志着路由清单时代的终结。监视器为员工提供了加快工作流程的信息。一项研究证实:35%的人希望未来使用这些系统。数字化的好处毋庸置疑,接受调查的企业中有85%表示,联网机器和设备的集中管理、控制和监视已经带来成本的优化。78%的受访者认为,数字化对销售发展将产生积极的影响。