钣金产品的外壳必须严丝合缝且外形美观,因此,钣金零件在装配时都规定了公差。然而,要改善这个公差,有一道工序至关重要。

有些钣金件在经过切割、成型和喷涂后可直接投入使用,但有些仍需要连接或组装 - 在这种情况下,我们称之为装配。在装配过程中有一个最关键的问题:钣金件能否完美地组装到一起?或是接缝太大?或是在不该有的地方出现了重合?

钣金装配中的公差叠加

钣金在实际生产过程中要达到图纸中规定的理想状态几乎不可能,这也是标准中定义公差的原因。公差规定了每种制造工艺和原材料中哪些偏差是可以和不可以接受的。这种做法适用于所有企业,可以避免就尺寸偏差问题进行冗长的讨论,尤其是在供应链内,这样每个环节的相关人员都清楚各自需要做好哪些准备。

然而,尺寸精确的钣金件并不能保证精准的装配。这是因为在装配过程中,公差范围内的偏差叠加起来可能会超出要求。此外,在连接过程(包括夹紧)中也会出现偏差。因此,从一开始就尽可能保证精度就显得尤为重要。当然,也可以选择在装配之前对钣金件进行返工,但从成本角度考量,还是避免这一耗时且昂贵的步骤为佳。

残余应力导致偏差

为了保持精度并避免公差耗尽,我们首先必须了解偏差的来源:其中一个重要原因就是钣金中的残余应力。产生残余应力的原因有三种:相变、热切割或机械作用。在第一种情况下,残余应力的产生可能是因为部分材料已经发生了相变。如果其体积在加工过程中发生变化,新形成的与尚未发生转变的材料之间就会产生应力。第二种和第三种情况在钣金加工过程中较为多见。在火焰、等离子和激光切割等热切割工艺中,切割流会将大量热量带入材料,将在材料中形成巨大的温度梯度分布,切口附近的材料也会因此膨胀和收缩,从而导致钣金件产生应力。而冲压或折弯等机械加工方法也会对材料作用产生应力。材料的一部分发生弹性变形,另一部分发生塑性变形。一旦板材不再承受负载,弹性变形部分会试图恢复到原始形状。然而,塑性变形部分会阻碍这一过程,从而再次产生残余应力。

平整的钣金件使装配具备更严格的公差

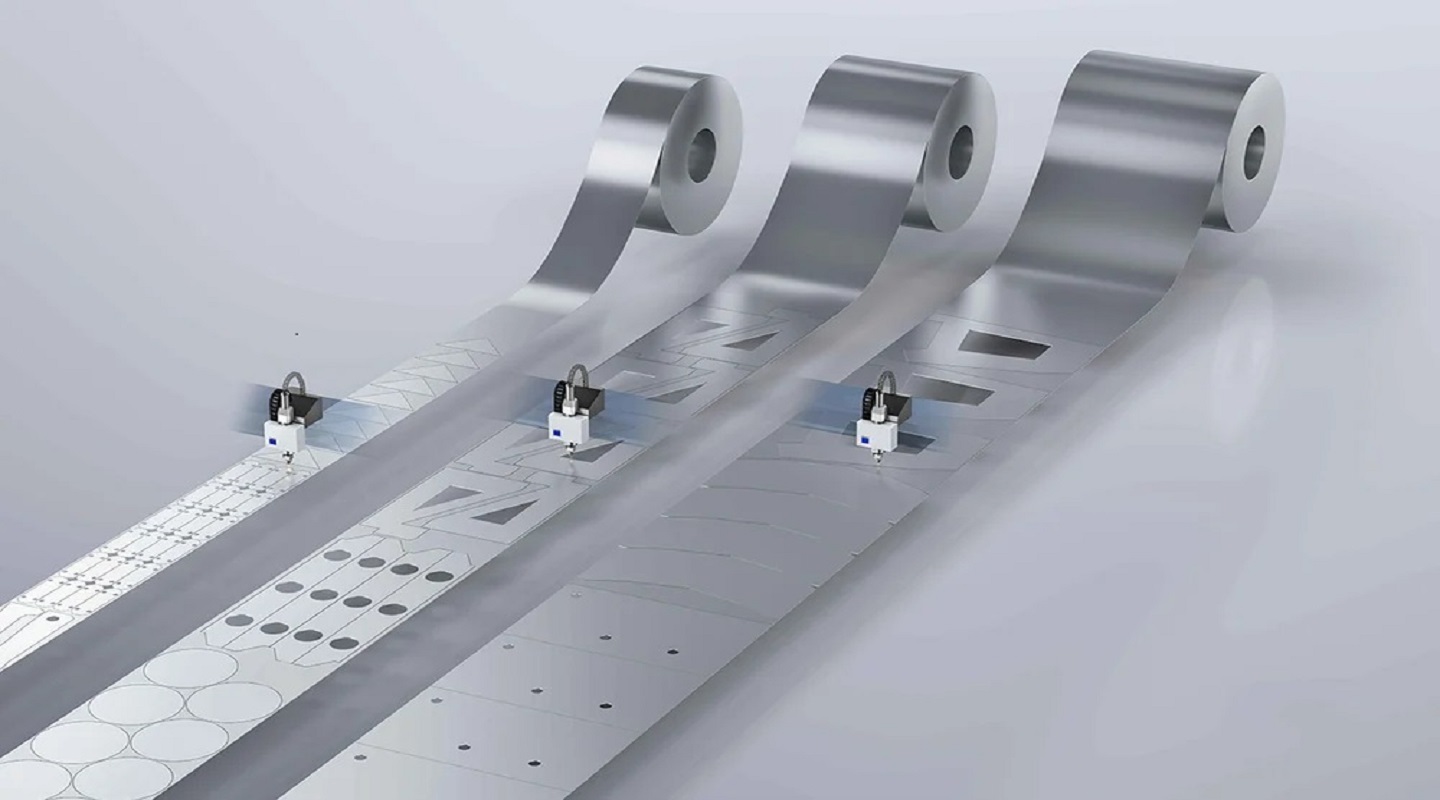

这种残余应力是看不见且不易测量的,因此必须尽可能可靠地消除它。此时,矫平就显得非常重要。矫平工艺不仅适用于原材料,也适用于已加工的钣金零件。一起来看看我们的客户是如何通过矫平来解决工艺难题并因此提高产品质量的:“过去,我们没有矫平工艺,产品质量很难合格。现在无论是片材还是卷材,矫平过后的平整度以及后续加工的质量都非常之高。”巴塞罗那钢铁专家Mavesa公司Seva工厂的负责人David Muns说道。英国Eye Wrightform钣金加工厂的业务经理Steve Larkins也评价道:原材料的质量正在下降,通常板材一开始看起来很好,但一旦经过切割它们的残余应力就会释放,通常会导致最终产品变形,矫平帮助我们消除了后顾之忧。”对于焊接组件来说,矫平尤为值得:“我们现在可以生产公差更小的焊接组件,客户非常满意。”德国Heimann公司总经理Felix Heimann在从阿库购买矫平机使用以后开心地评价道。